Pourquoi une installation bien faite définit la durée de vie et l’efficacité de votre pompe

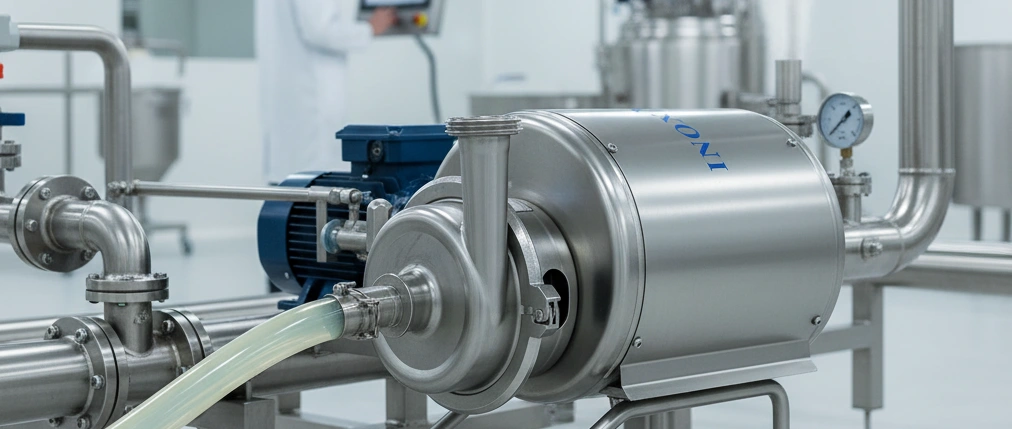

Dans l’ingénierie des procédés, le succès opérationnel réside dans les détails. L’installation d’une pompe centrifuge est, peut-être, l’un des moments les plus critiques qui définira la performance future d’un système de pompage.

Pour un chef d’usine ou un ingénieur de maintenance, cette procédure va bien au-delà de simplement « connecter des tuyaux » et serrer des vis ; c’est l’acte fondateur qui détermine l’efficacité, la fiabilité et la sécurité de toute l’opération.

Une installation exécutée avec une précision professionnelle est le meilleur investissement pour garantir la durée de vie maximale de l’équipement.

Inversement, une installation défectueuse est la porte d’entrée à une cascade de coûts cachés : d’une consommation d’énergie excessive aux pannes prématurées des roulements et des garnitures mécaniques, en passant par des vibrations destructrices et le fantôme redouté de la cavitation.

Dans les secteurs à haute exigence, comme l’industrie pharmaceutique, alimentaire ou chimique, où l’intégrité du produit et la sécurité du personnel ne sont pas négociables, ces risques se multiplient.

Table des matières

Dans ce guide de bonnes pratiques, nous aborderons le processus d’installation d’une pompe centrifuge non pas comme un simple manuel, mais comme une stratégie d’ingénierie. Nous diviserons le processus en ses trois phases fondamentales : Planification et Préparation, Installation Mécanique et Mise en Service (Commissioning).

Phase 1 : Planification et préparation, la base du succès

Pour l’ingénieur ou le chef d’usine, le travail d’installation commence bien avant de toucher le premier outil. Cette phase de planification non seulement prévient les problèmes, mais conçoit activement l’efficacité et la fiabilité du système. Une préparation méticuleuse de l’emplacement et une compréhension claire des exigences du processus sont la base indispensable d’une installation réussie.

Analyse de l’emplacement et exigences de l’installation

Avant de positionner le bâti (socle), il est fondamental d’évaluer l’environnement où la pompe fonctionnera.

Phase 2 : Installation mécanique, le processus de montage

Une fois la planification terminée, la phase d’assemblage physique commence. La précision à cette étape est ce qui différencie une installation industrielle d’élite d’un montage défectueux. Chaque millimètre d’écart ici se traduira par des vibrations, une usure prématurée et une perte d’efficacité.

Montage, mise à niveau et alignement de la pompe

La première étape est de s’assurer que le bâti (la structure métallique qui supporte la pompe et le moteur) est en contact parfait avec la fondation.

Articles connexes:

Connexion des tuyauteries, le secret d’une pompe sans contrainte

C’est là que réside l’erreur la plus courante et la plus coûteuse lors de l’installation des pompes. Il est fondamental de suivre ce Principe d’Or : Les tuyauteries doivent s’aligner sur la pompe ; la pompe ne doit jamais être utilisée pour aligner les tuyauteries.

Forcer une tuyauterie à coïncider avec la bride de la pompe transfère une contrainte et un poids inacceptables au corps de la pompe. Cette tension déforme la pompe, désaligne les composants internes et provoque la rupture quasi instantanée de la garniture mécanique et une usure accélérée des roulements.

*N’oubliez pas : les deux tuyauteries, d’aspiration et de refoulement, doivent avoir leurs propres supports indépendants près de la pompe, afin que celle-ci ne supporte absolument aucun poids de l’installation.

Catalogue d’InoxMIM

Phase 3 : Vérification électrique et mise en service

Une fois la pompe ancrée, nivelée, alignée et connectée aux tuyauteries, l’étape suivante est l’intégration électrique et le premier démarrage. Cette phase de mise en service transforme l’installation statique en un système opérationnel et fonctionnel.

Vérification du sens de rotation

Avant d’accoupler définitivement le moteur à la pompe (ou avant d’inonder la pompe), il est absolument vital de vérifier le sens de rotation du moteur. Un moteur électrique connecté avec une séquence de phases incorrecte tournera en sens inverse.

Foire aux questions et diagnostic des erreurs courantes

Même dans les meilleures installations, des imprévus peuvent survenir. Cette section aborde les problèmes les plus courants qu’un ingénieur ou un chef d’usine peut rencontrer après l’installation et la mise en service d’une pompe centrifuge, en offrant un diagnostic rapide.

Une installation correcte est un investissement dans la fiabilité

Une installation experte n’est pas un coût, c’est la principale garantie de l’efficacité opérationnelle, de la sécurité du processus et de la durabilité maximale de votre équipement. Assurer une planification, un alignement et une mise en service corrects, protège votre produit et optimise votre production.

Pour vous assurer que votre prochain projet de pompage démarre du bon pied, contactez l’équipe d’ingénierie d’InoxMIM. Nous vous conseillerons sur la sélection et l’installation optimales de votre système de pompage FLUIDMIM.

N’hésitez pas à contacter notre service commercial

Pour demander des informations ou résoudre des doutes sur l’un de nos équipements ou solutions, n’hésitez pas à remplir le formulaire suivant avec vos coordonnées et vous recevrez des nouvelles de l’un de nos techniciens commerciaux dans un court laps de temps.