Por qué una instalación bien hecha define la vida útil y la eficiencia de su bomba

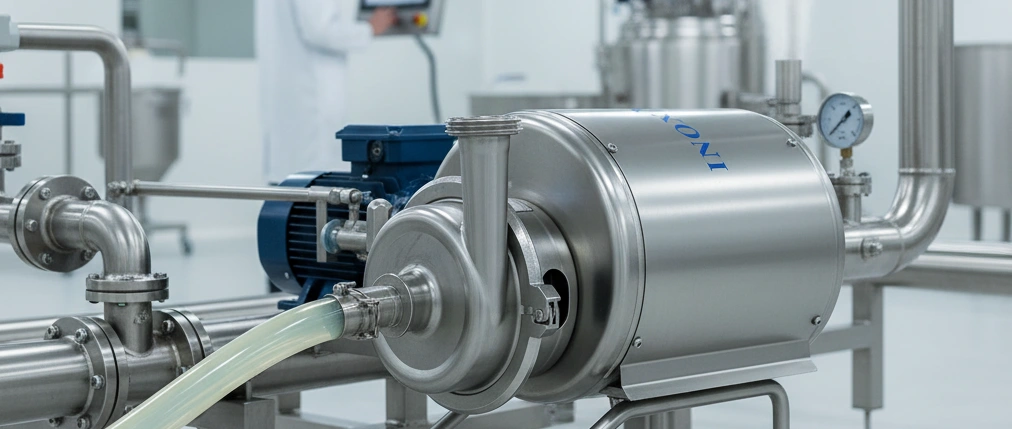

En la ingeniería de procesos, el éxito operativo reside en los detalles. La instalación de una bomba centrífuga es, quizás, uno de los momentos más críticos que definirá el futuro rendimiento de un sistema de bombeo.

Para un jefe de planta o un ingeniero de mantenimiento, este procedimiento va mucho más allá de simplemente «conectar tubos» y apretar tornillos; es el acto fundacional que determina la eficiencia, la fiabilidad y la seguridad de toda la operación.

Una instalación ejecutada con precisión profesional es la mejor inversión para garantizar la máxima vida útil del equipo.

Por el contrario, una instalación deficiente es la puerta de entrada a una cascada de costes ocultos: desde un consumo energético excesivo hasta fallos prematuros en rodamientos y sellos mecánicos, vibraciones destructivas y el temido fantasma de la cavitación.

En los sectores de alta exigencia, como el farmacéutico, alimentario o químico, donde la integridad del producto y la seguridad del personal no son negociables, estos riesgos se multiplican.

En esta guía de buenas prácticas, abordaremos el proceso de instalación de una bomba centrífuga no como un simple manual, sino como una estrategia de ingeniería. Dividiremos el proceso en sus tres fases fundamentales: Planificación y Preparación, Instalación Mecánica y Puesta en Marcha (Comisionado).

Fase 1: Planificación y preparación, la base del éxito

Para el ingeniero o jefe de planta, el trabajo de instalación comienza mucho antes de tocar la primera herramienta. Esta fase de planificación no solo previene problemas, sino que diseña activamente la eficiencia y fiabilidad del sistema. Una preparación meticulosa del emplazamiento y un entendimiento claro de los requisitos del proceso son la base indispensable para una instalación exitosa.

Análisis del emplazamiento y requisitos de la instalación

Antes de posicionar la bancada, es fundamental evaluar el entorno donde operará la bomba.

Fase 2: Instalación mecánica, el proceso de montaje

Una vez completada la planificación, comienza la fase de montaje físico. La precisión en esta etapa es lo que diferencia una instalación industrial de élite de un montaje deficiente. Cada milímetro de desviación aquí se traducirá en vibraciones, desgaste prematuro y pérdida de eficiencia.

Montaje, nivelación y alineación de la bomba

El primer paso es asegurar que la bancada (la estructura metálica que soporta la bomba y el motor) tenga un contacto perfecto con la cimentación.

Artículos relacionados:

Conexión de tuberías, el secreto para una bomba sin estrés

Aquí reside el error más común y costoso en la instalación de bombas. Es fundamental seguir este Principio de Oro: Las tuberías deben alinearse con la bomba; la bomba nunca debe usarse para alinear las tuberías.

Forzar una tubería para que coincida con la brida de la bomba transfiere un estrés y un peso inaceptables a la carcasa. Esta tensión deforma la bomba, desalinea los componentes internos y provoca la rotura casi instantánea del sello mecánico y un desgaste acelerado de los rodamientos.

*Recuerde: ambas tuberías, de succión e impulsión, deben tener sus propios soportes independientes cerca de la bomba, para que esta no soporte absolutamente ningún peso de la instalación.

Catálogo de InoxMIM

Fase 3: Verificación eléctrica y puesta en marcha (comisionado)

Con la bomba anclada, nivelada, alineada y conectada a las tuberías, el siguiente paso es la integración eléctrica y el primer arranque. Esta fase de comisionado transforma la instalación estática en un sistema operativo y funcional.

Comprobación del sentido de giro

Antes de acoplar definitivamente el motor a la bomba (o antes de inundar la bomba), es absolutamente vital verificar el sentido de giro del motor. Un motor eléctrico conectado en la secuencia de fases incorrecta girará en sentido inverso.

Preguntas frecuentes y diagnóstico de errores comunes

Incluso en las mejores instalaciones, pueden surgir imprevistos. Esta sección aborda los problemas más habituales que un ingeniero o jefe de planta puede encontrar tras la instalación y puesta en marcha de una bomba centrífuga, ofreciendo un diagnóstico rápido.

Una instalación correcta es una inversión en fiabilidad

Una instalación experta no es un coste, es la principal garantía para la eficiencia operativa, la seguridad del proceso y la máxima durabilidad de su equipo. Asegurar una correcta planificación, alineación y puesta en marcha, protege su producto y optimiza su producción.

Para asegurar que su próximo proyecto de bombeo comience con el pie derecho, contacte con el equipo de ingeniería de InoxMIM. Le asesoraremos en la selección e instalación óptima de su sistema de bombeo FLUIDMIM.

Póngase en contacto con nosotros